Menu główne:

INSTALACJE

Poniżej prezentujemy kilka wybranych z ostatnich lat projektów całych instalacji produkcyjnych zrealizowanych przez zespół Inter-Raf.

Zakład Produkcji Paliw Syntetycznych.

Inwestor: Ekobenz Sp.z o.o.

Lokalizacja: Kleszczów.

Wydajność: 22500 ton/rok.

Zakończenie projektu: 2016 rok.

Zakład produkcji paliw syntetycznych w Bogumiłowie produkuje benzynę z etanolu w ilości 22.500 ton/rok. Projekt oraz budowa tego zakładu przebiegała od podstaw czyli bez zaplecza w postaci działającego zakładu przemysłowego w bezpośredniej okolicy. Niesie to ze sobą określone wyzwania, z których jako główne można wymienić brak dostępności jakichkolwiek mediów pomocniczych lub energetycznych. Projekt wymagał stworzenia całej wymaganej infrastruktury takiej jak np. zasilanie elektryczne, kotłownia, piec technologiczny, flara, magazyny zbiornikowe, fronty autocysternowe itd. od podstaw. Stanowiło to duże wyzwanie zarówno dla Inwestora jak i dla wszystkich zaangażowanych w zadanie wykonawców. W zakres zadań firmy Inter-Raf wchodziło opracowanie wielobranżowej dokumentacji wykonawczej dla serca zakładu czyli instalacji produkcyjnej paliwa oraz podłączenie jej do planowanej infrastruktury pomocniczej. W ramach projektu nasze biuro wykonało dokumentację w branżach: technologicznej, mechanicznej - orurowania oraz aparatów, budowlano-konstrukcyjnej, automatyki, elektrycznej. Dodatkowo Inter-Raf stworzył dokumentację stref zagrożenia wybuchem, dokumentację dla potrzeb JN oraz pełnił nadzory autorskie do zakończenia procesu budowy.

Zwiększenie zdolności produkcyjnej instalacji produkcji biodiesla do 250tys. ton/rok.

Zwiększenie zdolności produkcyjnej instalacji produkcji biodiesla do 250tys. ton/rok.Inwestor: Orlen Południe S.A.

Lokalizacja: Trzebinia.

Wydajność: 250.000 ton/rok.

Zakończenie projektu: 2017 rok.

Zakład Orlen Południe S.A. w Trzebini przed modernizacją produkował 150 tys. ton/rok produktu. W ramach projektu podniesiono zdolności produkcyjne do 250 tys. ton/rok. Modernizacja wymagała dodania nowych aparatów głównych takich jak reaktory i kolumny wraz z orurowaniem oraz całego szeregu aparatów i urządzeń takich jak wymienniki ciepła, pompy, dekantery itp. Rozbudowano zewnętrzny park zbiorników oraz wybudowano nowe stanowisko rozładunku metanolu. Prace montażowe wykonywane były na istniejącym obiekcie. W zakres zadań firmy Inter-Raf wchodziło opracowanie projektu budowlanego do uzyskania pozwolenia na budowę, wielobranżowej dokumentacji wykonawczej oraz specyfikacji urządzeń i aparatów. W ramach projektu nasze biuro wykonało dokumentację w branżach: technologicznej, mechanicznej - orurowania oraz aparatów, budowlano-konstrukcyjnej, automatyki, elektrycznej. Dodatkowo Inter-Raf stworzył dokumentację stref zagrożenia wybuchem, dokumentację dla potrzeb JN, TDT oraz pełnił nadzory autorskie do zakończenia procesu budowy.

Instalacja produkcji prepolimerów.

Instalacja produkcji prepolimerów.Inwestor: PCC Rokita.

Lokalizacja: Brzeg Dolny.

Wydajność: 2500 ton/rok.

Zakończenie projektu: 2015 rok.

Dla potrzeb zabudowy instalacji produkcji prepolimerów Inwestor przeznaczył istniejący budynek, który został dostosowany do obowiązujących przepisów prawa. Poza budynkiem zlokalizowano park magazynowy oraz stanowisko rozładunkowe surowców i załadunkowe produktów do autocystern. Dodatkowo w wydzielonych pomieszczeniach budynku zainstalowano stanowiska załadunku do paletopojemników oraz magazyn paletopojemników. Pełna zdolność produkcyjna instalacji wynosi 2500 ton/rok. Instalacja umożliwia produkowanie jednocześnie kilku różnych typów prepolimerów. W instalacji zastosowano ciekawy sposób ogrzewania/chłodzenia reaktorów. Ponieważ proces w nich zachodzący jest bardzo wrażliwy na podwyższoną temperaturę zaprojektowano układ olejowy, która umożliwia utrzymywanie wymaganej temperatury - innej dla każdego z reaktorów, jednocześnie posiadający możliwość rozpoczęcia gwałtownego chłodzenia każdego z reaktorów w momencie wykrycia "uciekania" reakcji powyżej zaplanowanej temperatury procesu.

W zakres zadań firmy Inter-Raf wchodziło opracowanie projektu budowlanego do uzyskania pozwolenia na budowę, wielobranżowej dokumentacji wykonawczej oraz specyfikacji urządzeń i aparatów. W ramach projektu nasze biuro wykonało dokumentację w branżach: technologicznej, mechanicznej - orurowania oraz aparatów, budowlano-konstrukcyjnej, automatyki, elektrycznej, wod-kan. Dodatkowo Inter-Raf stworzył dokumentację dla potrzeb UDT, TDT oraz pełnił nadzory autorskie do zakończenia procesu budowy.

Instalacja odzysku glikolu monoetylenowego ze strumienia zmieszanych glikoli.

Instalacja odzysku glikolu monoetylenowego ze strumienia zmieszanych glikoli.Inwestor: PKN Orlen S.A.

Lokalizacja: Płock.

Wydajność: 2000 ton/rok.

Zakończenie projektu: 2015 rok.

Celem projektu była budowa instalacji do ciągłej destylacji glikolu monoetylenowego (MEG) ze strumienia glikoli zmieszanych, która miała zastąpić planowaną do wyłączenia instalację tego typu pracującą w trybie okresowym. Projektowana instalacja została wybudowana w nowej lokalizacji, przy istniejącej instalacji produkcyjnej.

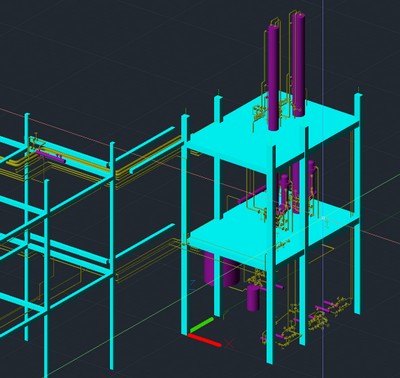

W ramach projektu wybudowano etażerkę z betonową tacą przeciwrozlewową, zbiornik magazynowy produktu gotowego. Na etażerce zlokalizowano aparaty związane z procesem destylacji - kolumny, wyparki, skraplacze, układ próżniowy oraz pompy. Pełna zdolność produkcyjna instalacji wynosi 2000 ton/rok. Instalacja umożliwia produkowanie glikolu MEG o czystości 99.998%.

W zakres zadań firmy Inter-Raf wchodziło opracowanie projektu budowlanego wraz z decyzją środowiskową do uzyskania pozwolenia na budowę, wielobranżowej dokumentacji wykonawczej oraz specyfikacji urządzeń i aparatów. W ramach projektu nasze biuro wykonało dokumentację w branżach: technologicznej, mechanicznej - orurowania oraz aparatów, budowlano-konstrukcyjnej, automatyki, elektrycznej, wod-kan. Dodatkowo Inter-Raf stworzył dokumentację dla potrzeb UDT, dokumentację stref zagrożenia wybuchem, przeprowadził HAZOP, wykonał instrukcje BHP, technologiczną oraz pełnił nadzory autorskie do zakończenia procesu budowy.